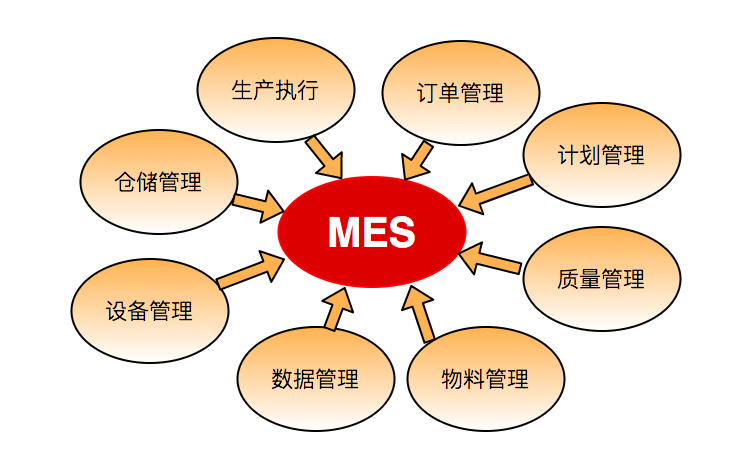

MES,全称Manufacturing Execution System,也就是制造执行系统。从字面上就可以看出来,MES是管理制造业生产活动的系统。它的主要任务是将企业的生产计划细化为可执行的操作指令,同时关注生产过程的监控和执行,包括生产进度、物料消耗、设备状态、产品质量等。既可以作为单独的软件运行,也可以与自动化设备及传感器等硬件设备配套使用。通过收集和分析现场数据,MES系统能确保生产活动的高效、稳定和符合质量标准。以汽车制造车间为例,MES系统可以根据汽车总装厂的生产计划,安排各个车间(如车身冲压、焊接、涂装和装配车间)的具体生产任务,包括每辆车的生产顺序、每个工位的作业内容和时间安排等。

1.生产计划与调度

这是MES系统最基础的功能。根据订单需求、生产能力、设备状态等信息,MES能自动生成合理的生产计划,并实时跟踪生产计划的执行情况,及时反馈生产进度,确保生产计划按时完成。当生产过程中出现异常,MES系统就迅速做出反应,及时调整生产计划,重新分配任务,确保生产任务顺利完成。

2.实时掌控生产过程

通过先进的传感器和物联网技术,MES系统能实时采集生产现场的数据,如设备运行状态(开机、停机、故障等)、生产进度(每个工序完成的数量、时间等)、质量检测数据等。

一旦发现任何异常,如设备停机、生产进度滞后、质量偏差等,MES会在第一时间发出警报,并提供详细的异常信息,帮助工作人员迅速定位问题、解决问题。

3.把控产品质量

在产品质量把控方面,MES堪称一位一丝不苟的 “质检员”。从原材料采购入库开始,MES就对质量进行严格跟踪与管理,实时采集产品的质量数据,如尺寸、性能、外观等,并与预设的质量标准进行比对。一旦发现质量问题,MES不仅能迅速追溯到问题的源头,还能提供详细的质量分析报告,帮助企业找出质量问题的根本原因,从而采取针对性的改进措施,持续提升产品质量。

4.优化资源配置

对于制造业的生产资源,MES像是一位精打细算的 “管家”,不管是设备、人力,还是物料,都在它的管理范围内。

设备管理:MES会实时监控设备的运行状况、维护需求,合理安排设备的维护计划,确保设备始终处于运行状态。

人员管理:根据生产计划和需求,合理安排人员的工作时间和培训计划,并进行考勤记录和绩效考核,充分发挥员工的工作效率。

物料管理:MES能实时掌握物料的库存数量、位置以及消耗情况,实现物料的精准配送,避免物料积压或缺料现象的发生。

5.数据采集与分析

MES系统拥有强大的数据采集能力,通过各种传感器、设备接口以及人工录入等方式,广泛收集生产过程中的各类数据。

这些数据经过MES系统的分析,可以帮助企业发现生产过程中的瓶颈环节,进而优化生产流程。

03MES和ERP的区别

1.聚焦目标不同

ERP强调的是企业的战略层面,目标是提升企业整体效率和效益,注重财务管理、供应链和人力资源管理,作用于处理多种企业数据,支持决策和分析。MES则专注于生产过程的控制和优化,注重对生产现场的实时监控和调整,用于现场操作控制,确保生产质量和交货期。

2.系统层次不同

ERP位于企业的上层,用于协调和管理企业内外部各个业务领域的信息流动,具有广泛的应用范围,但对应地,在生产现场的实时监控和控制方面可能有所欠缺。MES专注于生产现场,它强调的是生产现场的实时操作和控制。主要提供生产现场的详细监控和管理,与设备、工作人员直接交互,但较少涉及企业其他方面的管理。

3.处理的对象和数据不同

ERP系统处理的数据通常是高层次的、概括性的信息,用于决策和管理分析。 其生产计划基于订单为对象的前后排列,是基于订单的无限产能计划。MES系统则处理更加细节化的、实时的生产数据,用于监控和优化生产过程。 其生产计划以生产物料和设备为对象,按生产单元进行调度,是一个以时间为基础的有限产能计划。

4.使用人员和时间跨度不同

ERP通常由企业高层管理层和跨部门团队使用,用于决策制定、资源规划和综合管理。因此倾向于长期规划和预测,以满足企业整体的战略目标和市场需求。MES通常是以实时或近期的时间为基础,以满足生产现场的需要。它更多地由现场生产人员、生产主管和设备操作员使用,根据实际情况对生产任务进行动态调整,以应对突发情况和优化生产效率。

04如何选择最适合企业的系统?

对于中小企业来说,不用二者选其一,可以将MES和ERP相结合,搭建更适合企业使用的系统。通过数据共享、流程协同、系统集成的方式,实现企业生产信息的全面掌握,提高生产效率,减少生产成本,提高企业竞争力,实现1+1>2的效果。

如果企业想更加精细化地管理生产过程,提高生产效率和产品质量,彻底解决库存、排产、漏单问题;

需要从企业自身需求、所需的物料本身以及整个企业业务的流程等方面出发;

那么我比较推荐使用零代码平台。在这个平台上,应用间数据能够灵活调取,MES的车间生产信息可以同步到了 ERP,解决数据孤岛的问题。同时依托零代码的技术,只需要一个系统,一套模板就能轻松实现全流程管理。

三分之一不到的人力和价格成本,获得10倍以上的效率提升。无需代码,拖拉拽即可搭建符合自己需求的个性化系统性价比高,对于中小企业,不用再承担高试错成本的压力。

客服直线:18646174358

客服直线:18646174358 周一到周五:8:20至17:20

周一到周五:8:20至17:20

相关文章推荐

相关文章推荐

黑公网安备23010202010737号

黑公网安备23010202010737号

在线交谈

在线交谈 客服直线

客服直线 申诉/售后

申诉/售后